MOM\MES制造执行系统

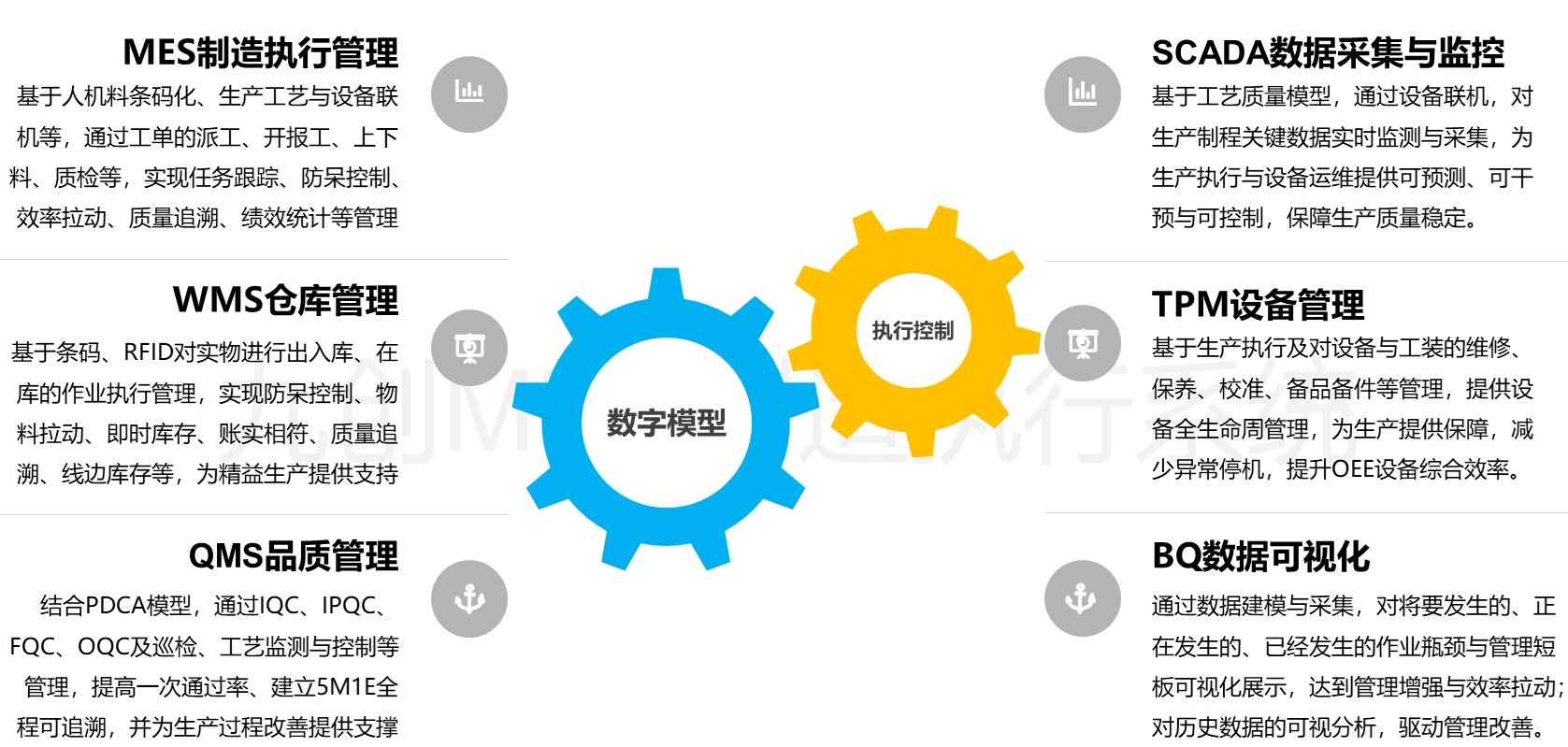

九创MOM\MES制造运营执行系统以“零缺陷”为核心理念,深度融合工业物联网、智能算法与数字化管理技术,致力于打造透明化、可追溯、高效协同的智能工厂。系统基于5M1E(人、机、料、法、环、测)管理模型与PDCA持续改进工具,通过全流程数字化管控,实现生产计划精准执行、工艺质量全程追溯、资源效率动态优化,助力企业实现质量、效率与成本的多维提升,加速智能化与数字化转型升级。

核心价值

1.质量强基,零缺陷目标

1)通过工艺质量控制计划、首件检模型、精益质量模型等工具,强化工序防错防呆与异常预警,确保产品一次合格率持续提升。

2)全程质量追溯(从原料到成品),支持正向追溯与逆向分析,快速定位问题根源,实现质量闭环管理。

2.效率驱动,精益化生产

1)基于智能派工、实时报工与可视化看板,动态优化生产排程与资源调度,减少等待浪费,提升设备稼动率与人员效率。

2)标准工时模型与设备参数模型实时比对,精准识别瓶颈工序,驱动效率持续改善。

3.透明管控,数字化工厂

1)通过车间看板、移动终端与工业物联设备,实时采集人、机、料、法、环、测数据,实现生产进度、设备状态、质量波动等全要素透明化监控。

2)支持异常自动触发(如连续NG触发IPQC巡检),构建主动式生产管理能力。

核心功能应用

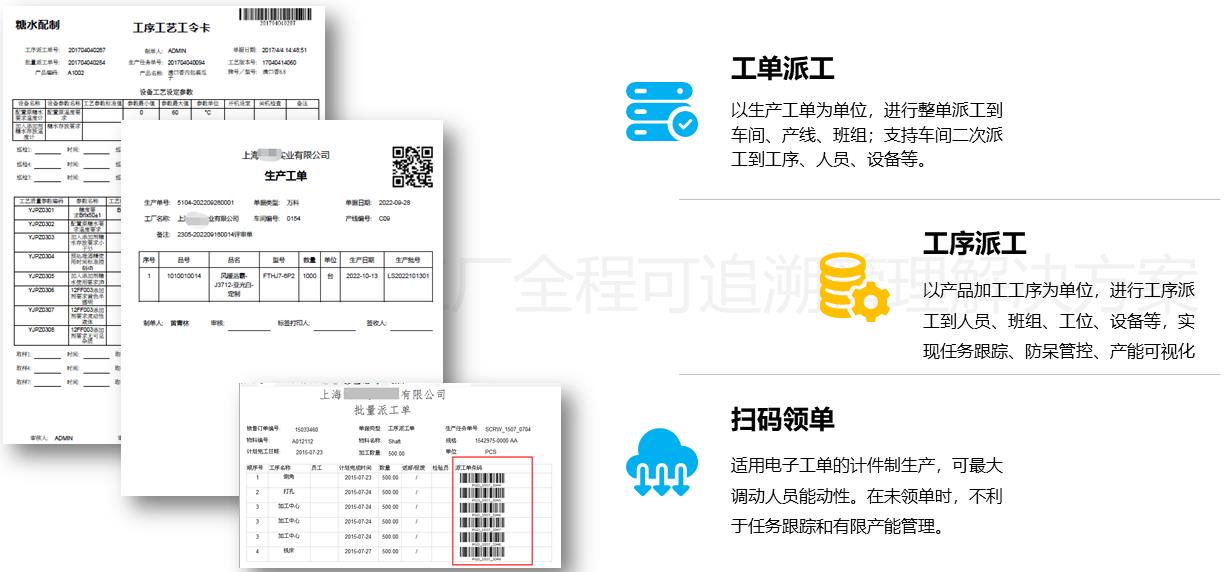

1. 工单与工艺管理

智能工单拆分:对接ERP/APS系统,支持订单自动拆分、工艺版本匹配与资源预检(设备、工装、物料等),确保生产准备高效可靠。

工艺路线优化:动态调整工艺参数与替代方案,适应多品种、小批量柔性生产需求。

2. 现场执行与物联管控

精准派工:支持工序级派工至人员、设备或班组,结合PDA扫码实现领料、报工、质检全流程无纸化操作。

设备互联:集成PLC、WCS等系统,实时监控设备运行参数,预警超差风险,保障工艺稳定性。

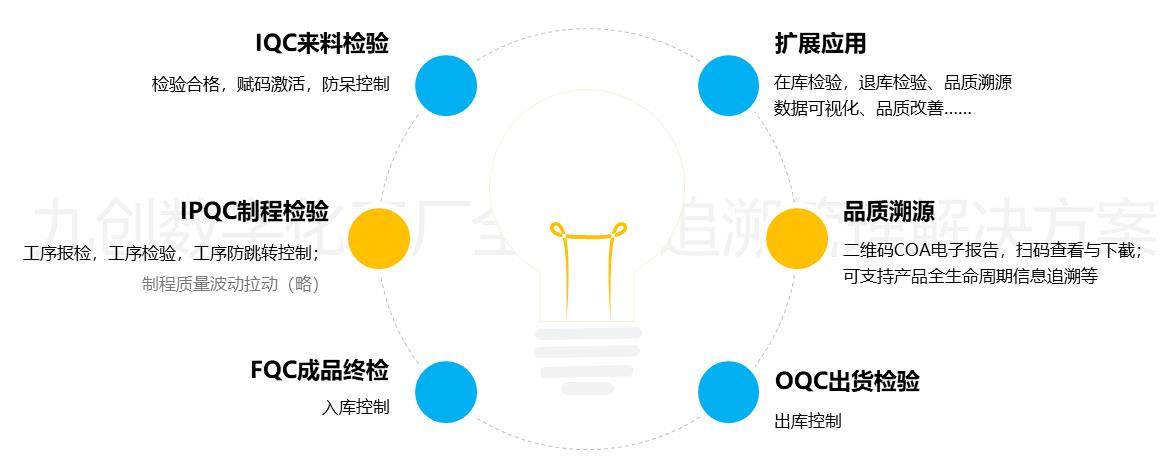

3. 质量全流程管理(QMS)

首检与巡检联动:首件检验数据自动触发巡检任务,严控批量风险。

SPC与质量分析:实时统计NG率、缺陷分布,生成质量改善报告,驱动工艺优化。

4. 可视化与智能决策

车间看板:实时展示生产效率、质量指标、设备状态等关键数据,支持异常预警与全员协同。

数据建模与优化:基于历史数据构建工艺参数、设备效率等优化模型,助力持续改善。

5. 系统集成与扩展

无缝对接ERP/PLM/SCM:已成功集成用友、金蝶、SAP、鼎捷等主流系统,消除信息孤岛,保障数据一致性。

模块化设计:支持按需配置功能模块(如物料追溯、设备管理、能源监控等),灵活适配企业个性化需求。

技术优势

智能算法驱动:结合AI与大数据分析,实现工艺参数优化、异常预测与资源调度智能化。

工业级物联能力:兼容多种工业协议与终端设备,保障数据采集实时性与准确性。

赋能企业数字化未来

《MOM\MES制造运营执行系统》为九创信息自主设计研发,支持项目化定制与功能扩展开发应用。九创10年+专注赋能制造业数字化转型升级,我们提供的不是一套生搬硬套的标准化软件系统,而是一套高度适配的、可落地的、可持续改善的科学管理工具……欢迎来电咨询,免费定制您的专属落地方案。